隨著工業(yè)4.0和智能制造的深入推進,產(chǎn)品制造過程中的質(zhì)量控制環(huán)節(jié)正迎來革命性變革。其中,基于人工智能的自動表面缺陷檢測技術,憑借其高效、精準與可擴展性,成為制造業(yè)數(shù)字化轉型的關鍵驅動力。

一、技術原理與核心優(yōu)勢

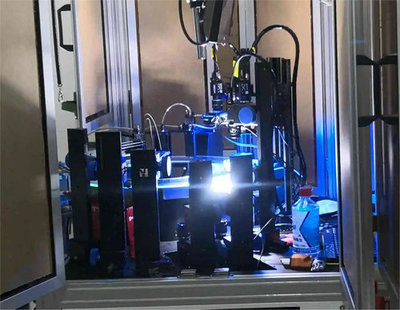

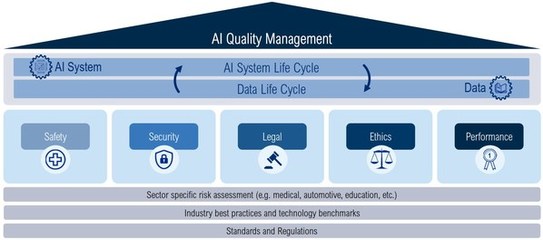

AI驅動的表面缺陷檢測系統(tǒng)主要依托計算機視覺與深度學習算法。通過高分辨率工業(yè)相機采集產(chǎn)品表面圖像,結合卷積神經(jīng)網(wǎng)絡(CNN)等模型進行特征提取與模式識別,系統(tǒng)能夠自動辨識劃痕、凹陷、色差、污漬等微小缺陷。與傳統(tǒng)人工檢測相比,AI檢測具有三大核心優(yōu)勢:檢測效率提升數(shù)倍,可實現(xiàn)毫秒級響應;準確率高達99%以上,有效降低漏檢率;具備自我優(yōu)化能力,通過持續(xù)學習適應新產(chǎn)品與缺陷類型。

二、關鍵技術開發(fā)路徑

- 數(shù)據(jù)采集與標注:構建涵蓋各類缺陷的標準化圖像數(shù)據(jù)庫,采用半自動標注工具提升數(shù)據(jù)準備效率。

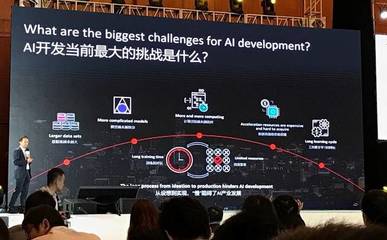

- 算法模型優(yōu)化:針對金屬、塑料、玻璃等不同材質(zhì)特性,開發(fā)輕量化網(wǎng)絡結構,平衡檢測精度與計算資源消耗。

- 邊緣計算部署:通過模型剪枝與量化技術,將優(yōu)化后的算法嵌入嵌入式設備,實現(xiàn)實時檢測與響應。

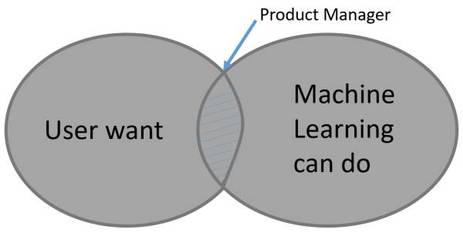

- 人機協(xié)同機制:設計可視化反饋界面,允許工程師對可疑結果進行復核與模型修正,形成閉環(huán)優(yōu)化。

三、行業(yè)應用場景拓展

該技術已廣泛應用于消費電子、汽車制造、半導體、紡織等行業(yè)。以手機外殼檢測為例,AI系統(tǒng)可同時檢測30余類缺陷,每分鐘處理超200件產(chǎn)品,人力成本降低70%。在精密零部件領域,系統(tǒng)甚至能識別微米級瑕疵,遠超人類視覺極限。

四、未來發(fā)展趨勢

隨著生成對抗網(wǎng)絡(GAN)與小樣本學習技術的成熟,AI檢測系統(tǒng)將逐步突破數(shù)據(jù)依賴瓶頸。5G與工業(yè)物聯(lián)網(wǎng)的融合,更將推動分布式檢測網(wǎng)絡的建立,實現(xiàn)全供應鏈質(zhì)量數(shù)據(jù)聯(lián)動。據(jù)行業(yè)預測,2025年全球AI質(zhì)檢市場規(guī)模將突破80億美元,成為智能制造生態(tài)中不可或缺的基礎設施。

AI表面缺陷檢測技術不僅重構了質(zhì)量管控范式,更通過數(shù)據(jù)沉淀為工藝優(yōu)化提供決策支持。制造企業(yè)需前瞻性布局技術研發(fā),構建軟硬一體的智能檢測體系,方能在新一輪產(chǎn)業(yè)競爭中占據(jù)先機。